Probando Cables y Conectores en Electrodomésticos

Vision General

Impulsados por el deseo de tener electrodomésticos de mayor capacidad, con el mismo diseño externo y con funciones más complejas, el diseño eléctrico está siendo dirigido hacia soluciones más compactas – soluciones que incluyen la combinación de señales y conductividad eléctrica en un simple conector y reduciendo el espacio entre pines (pitch) en los conectores de la tablilla.

En consecuencia, los conectores con “micro-pitch” son cada vez más utilizados en las interfaces tablilla-tablilla y tablilla-cable de los electrodomésticos, y con espacios más pequeños aumenta la probabilidad de cortos circuitos.

Los cables de calibre más delgados son más difíciles de insertar, y combinados con problemas de “ponchado” hay una mayor posibilidad de intermitencias, especialmente cuando los seguros de posición y terminales no son considerados en el diseño del conector elegido.

Adicionalmente, algunos conectores tarjeta-tarjeta de alto desempeño y alta densidad incorporan un diseño “flotante” que mecánicamente absorbe errores de alineación, reduciendo así el estrés y el agrietamiento de la soldadura. Estos sistemas de contacto flotante pueden moverse en dos ejes laterales hasta ± 0.6 mm. Durante el funcionamiento y la vida útil del electrodoméstico, existe probabilidad de que este contacto flotante se mueva. ¿Cómo se puede verificar la continuidad en todo el rango de movimiento disponible?

Probar la continuidad y aislamiento utilizando probadores de cables multi conductores es una parte esencial del proceso de trabajo. Las pruebas exhaustivas antes y después de la instalación reducen las probabilidades de fallas del dispositivo, incluyendo eventos catastróficos como incendios e inundaciones.

En este articulo introducimos un entendimiento básico de lo que implican pruebas exhaustivas de continuidad y de HiPot.

Pruebas de Continuidad

La prueba de continuidad básica verifica los “abiertos” y “cortos” en un instante en el tiempo. La limitación de esta prueba es que el resultado solo es cierto bajo las mismas circunstancias de ubicación y orientación en ese instante de tiempo.

Sí tal prueba fuese realizada en un cable con conectores obteniendo un “PASA” como resultado, no se puede suponer que obtendríamos el mismo resultado cuando el cable es movido en todo su rango de movimiento. Defectos como cables rotos, uniones con soldadura fría y mal ensamble, pueden causar fallas de intermitencia.Para verificar a fondo la continuidad, se debe realizar una prueba mejorada que escanea tanto los errores de intermitencia como errores de cableado (Tabla 1).

| Continuidad | ||

|---|---|---|

| Pruebas | Tradicional | Mejorada | Abiertos |

| Cortos | ||

| Intermitencia | ||

| Cableado | ||

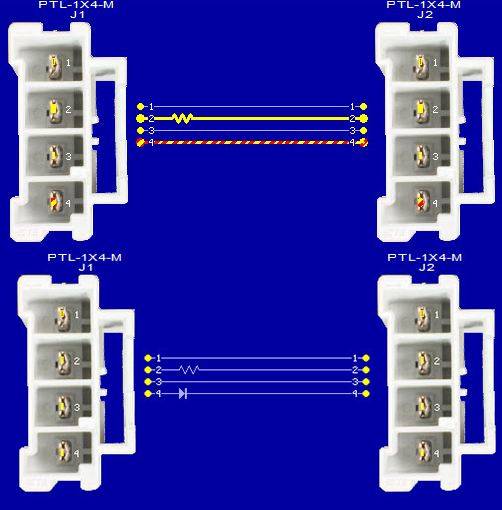

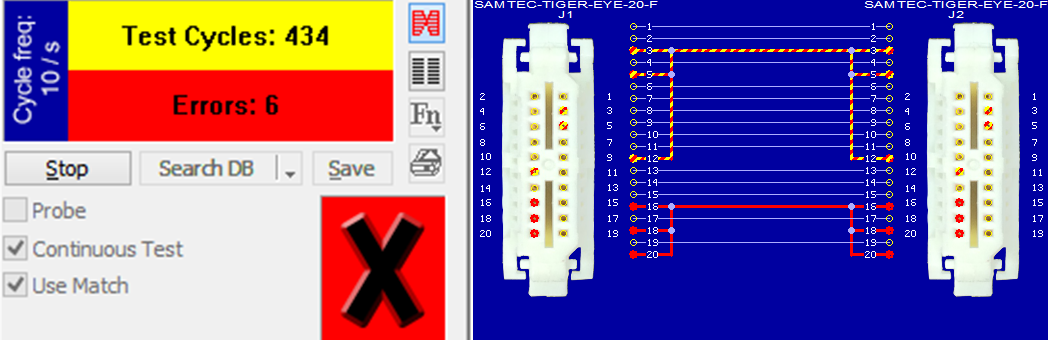

Estas pueden medirse rápidamente (en un abrir y cerrar de ojos) simultáneamente en todos los conductores de una manera que claramente identifica el tipo de error comparado contra el diseño deseado conocido como el “cable maestro”. Figura 2. El resultado del grafico de la figura dos ilustra un cable multi conductor con dos fallas, un abierto “amarillo” y un cruzado “amarillo-rojo”. En este caso en particular el Pin 4 ha sido conectado al Pin 4 correctamente, pero sin un componente especificado en el diseño (diodo) causando una alerta de error de cableado.

Tenga en cuenta que los conectores serán mostrados también como errores de cableado si han sido invertidos. Conocer el tipo y la posición del error proporciona una retroalimentación a los ingenieros de mejora de procesos y control de calidad.

Los pines del conector que no están completamente asentados provocan abiertos intermitentes, mientras que los residuos de conductores a menudo son la fuente de cortos intermitentes, especialmente con conectores pequeños micro-pitch. Este tipo de fallas pueden causar interrupción intermitente de voltage hacia un motor, resultando en daño al motor o mandar señala un relevador para activar la valvula incorrecta o la válvula correcta en el momento equivocado, enviando blanqueador o agua caliente en lugar de agua fria o inclusive causando inundación si no se detiene el agua.

*Todas las capturas de pantalla del sistema de prueba CableEye®, cortesía de CAMI Research.

El mismo proceso de prueba puede ser utilizado para verificar conectores tablilla-tablilla con diseños flotantes con la prueba de intermitencia siendo realizada mientras que el conector es movido a través de su rango completo de ajuste. Datos de verificación de diseño (http://suddendocs.samtec.com/testreports/tc1023--3438_report_rev_2.pdf) sugieren que es necesario que entre dos y nueve libras de fuerza son requeridos para mover estos conectores a su máximo rango. El movimiento puede ser aplicado manualmente o a través de un patrón micro-controlado para la repetibilidad mejorada.

In short, I really appreciate the capabilities CableEye brings, especially the versatility. It was a delight using CableEye and I am looking forward to using it more. Thank you for a great product!

Precision Interconnect Solutions

Pruebas de Alto Voltaje

La integridad del aislamiento es verificada con pruebas de alto voltaje y pueden ser con voltajes ac ó dc. En cualquier caso, la prueba exige que el voltaje aplicado exceda más allá del voltaje de operación especificado. Por razones de seguridad las pruebas de alto voltaje son realizadas después de haber completado exitosamente la prueba de continuidad. Estas pruebas consisten en verificar el la corriente de fuga y la resistencia de aislamiento y revelar fallas en el diseño y manufactura, tal como pequeñas perforaciones en el aislante y la presencia de humedad que puede provocar arcos de corriente. Un dispositivo electricamente correcto será aquelque cuente con aislante capaz de proteger al usuario incluso durante alguna sobrecarga de voltaje.

La misma prueba de alto voltaje puede también señalar problemas de transferencia de señal y voltaje dentro del mismo conector, y dentro de conectores con pines con espaciamiento compacto (micro-pitch).2 – De Un Canal a Multi Conductor

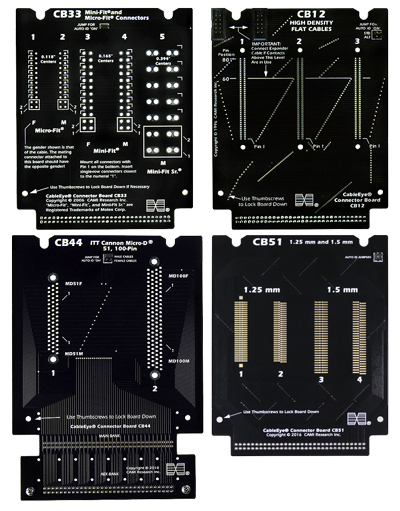

Los probadores de cables modernos basados en PC pueden rápidamente cambiar entre pruebas de componentes (chasis, paneles, transformadores), a un cable o arnés multi conductor y a pruebas de voltaje hasta los 2100 Vdc/1200 Vac. La Figura 4 muestra un transformador bajo prueba con una captura de pantalla del resultado casi instantáneo – voltage aplicado, corriente de fuga y resistencia de aislamiento. Las mediciones de corriente de fuga son especialmente útiles para determinar si los resultados de resistencia de aislamiento que se encuentran en el límite son realmente un problema. La misma interface de usuario aparece cuando se aplican los principios de pruebas en alto voltaje a multi conductores. En este caso, los cables se conectan al probador mediante una fixtura (figura 1 y 4) o mediante una interfaz de arnés como un cable Ampmodu.

Escenarios en Planta

Las pruebas exhaustivas de un producto comienzan en las fases de Verificación de Diseño y Creación de Prototipos. La retroalimentación a tiempo de los resultados permite un diseño mejorado para la fabricación y ahorra dinero al detectar problemas antes del flujo de trabajo.

Generalmente, los arneses y cables destinados a aparatos tales como electrodomésticos, son probados dentro de una cámara ambiental donde se pueden simular distintas condiciones de la vida útil del aparato, tal como transportación, variación de temperatura, humedad y vibraciones operativas. Los mismos probadores basados en PC utilizados para pruebas de continuidad y alto voltaje en la línea de producción, son suficientemente flexibles para ser integrados dentro de estos sistemas de pruebas y pueden utilizar largas interfaces de prueba entre el probador y los puertos eléctricos de la cámara ambiental (a los cuales los cables bajo prueba dentro de la cámara están conectados).

La etapa de desarrollo de prototipos también es el mejor momento para desarrollar procesos de automatización de pruebas para la línea de producción.

2 – Automatización de pruebas

Para pruebas mas eficientes, muchos ingenieros de manufactura prefieren automatizar las pruebas de continuidad y alto voltaje. Con los probadores basados por computadora, los ingenieros son capaces de incorporar relevadores externos para cambiar automáticamente entre diferentes circuitos durante la prueba, o para operar los candados de bloqueo y liberación. Utilice un API o LabView para integrarlo con otros equipos, escanee gafetes de operador para el inicio de sesión, escanee ordenes de trabajo para la configuración automática del probador, conexión de pedales o controles remotos, indicadores externos audibles o visuales de aprobación o falla (como una torre de luz).

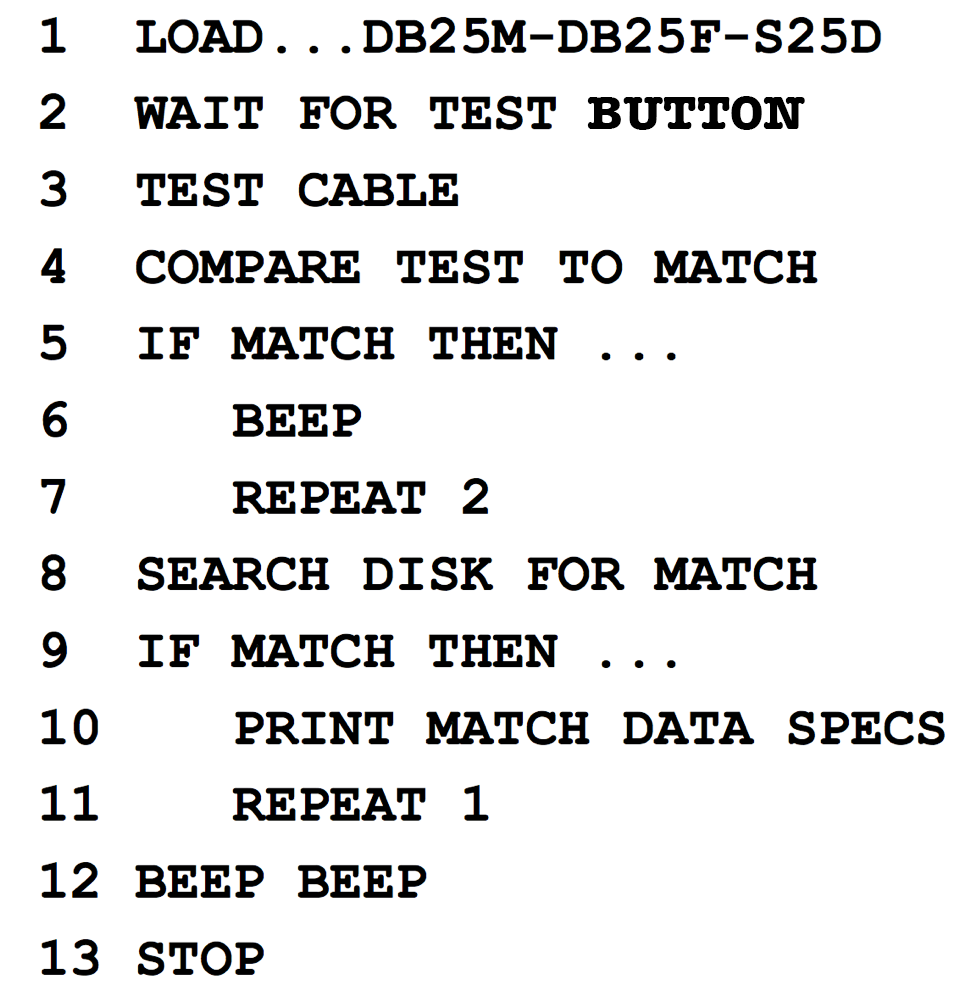

El procedimiento de prueba en sí está escrito en un lenguaje sencillo e incluye instrucciones para registrar automáticamente los resultados de prueba para el control estadístico del proceso, y para imprimir reportes gráficos de prueba para uso interno o del cliente. En la Fig. 5 se proporciona un ejemplo de este procedimiento, una macro, que puede activarse mediante el botón de prueba incorporado, o un periférico como un interruptor de pedal o el cierre de un relevador.

Resumen

Los aparatos modernos requieren diseños eléctricos de menor volumen, pero con una mayor funcionalidad, lo que resulta en sistemas que deben verificarse más cuidadosamente para garantizar la continuidad y la integridad del aislamiento: la incorporación de conectores compactos brinda una mayor probabilidad de fallas.

Se ha discutido una verificación de continuidad mejorada en la que se describieron las pruebas de apertura, cortocircuito, cableado incorrecto y fallas intermitentes, y las pruebas de alto voltaje para verificar la integridad del aislamiento. Las mismas pruebas de HV también pueden resaltar problemas con el intercambio de señales y líneas de alimentación dentro del mismo conector y dentro de los conectores compactos.Los probadores de cables basados en PC se adaptan bien a las pruebas exhaustivas requeridas para los cables y conectores de dispositivos, incluida la verificación del diseño, la creación de prototipos y la automatización.